项目概述

本项目旨在设计并实现一套用于铜质管件流体阀门配件加工的智能自动化设备及配套系统。核心在于开发一款高度集成的车床机械手,以应对阀门配件加工中高精度、高效率、高一致性的生产需求。项目将机械设计、自动化控制、传感检测与智能算法相结合,旨在打造一个柔性化、可远程监控的现代化机加工单元,显著提升产品质量与生产效率,降低人力成本与材料损耗。

设计目标与技术要求

- 高精度定位与操作:机械手末端执行器需具备微米级重复定位精度,以适应铜质阀门配件(如阀体、阀芯、接头)复杂的车削、钻孔、攻丝等工序的精确装夹与转移。\n2. 柔性化与兼容性:设计需考虑多种规格铜质管件(直径范围、长度变化)及不同阀门配件的快速换型能力。末端夹具采用模块化设计,可实现快速更换。

- 高效协同作业:机械手与数控车床需实现无缝协同,包括精准的上下料、工序间中转、成品摆放等,优化节拍时间,实现24小时连续生产。

- 智能感知与质量控制:集成视觉识别系统与力传感系统,实现来料自动识别、定位补偿、加工过程力控防撞以及初步的在线尺寸检测。

- 安全可靠与易维护:设备需符合工业安全标准,配备完善的安全光栅、急停装置。结构设计坚固耐用,适应车间环境,同时便于日常点检与维护。

- 数据互联与智能化:设备接入工厂MES/物联网系统,实时上传生产状态、加工数量、设备效率(OEE)及报警信息,支持远程监控与生产调度。

系统构成与机械手详细设计

1. 整体系统架构

系统主要由以下部分组成:

- 核心加工单元:高精度数控车床,负责阀配件的主体加工。

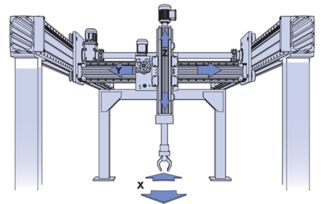

- 智能搬运单元:本项目设计的核心——多关节工业机械手(拟采用六轴设计,兼顾灵活性与工作范围)。

- 供料与仓储单元:包括振动盘/料仓(用于毛坯件排序上料)、成品输送带或料架。

- 感知与控制系统:集成工业相机、力传感器、PLC(可编程逻辑控制器)及运动控制卡,构成设备“大脑”。

- 人机交互界面:触摸屏操作面板,用于参数设置、状态监控与手动调试。

2. 机械手本体设计要点

结构形式:采用关节型机械臂结构,确保在有限空间内具有最大的工作灵活性,能够避开车床主轴、刀塔等障碍物。

驱动与传动:选用高精度伺服电机与谐波减速器/RV减速器组合,保证运动的平稳性、精度与承载能力。

臂展与负载:根据车床工作台尺寸及待加工配件最大重量(通常铜件单件在5kg以内),设计臂展范围覆盖车床加工区、上下料区及中转位,额定负载≥8kg。

末端执行器(手爪):设计为自适应气动或电动夹具。针对铜质材料易划伤的特性,夹持面采用软质合金或聚氨酯材料。具备夹紧力检测与反馈功能,防止工件变形或夹持过松。

3. 智能控制与软件系统

运动轨迹规划:基于加工工艺,优化机械手移动路径,确保高效无干涉。具备碰撞检测与避障算法。

视觉引导系统:上料工位相机对杂乱堆叠或来料姿态不一致的毛坯进行识别与定位,引导机械手准确抓取。

力控打磨/去毛刺(可选):对于需要去毛刺的工序,机械手可搭载力控工具,实现恒力跟随,完成精细化处理。

数据管理:记录每一工件的加工时间、序列号(如绑定RFID),实现生产全过程追溯。

项目优势与应用价值

- 提升生产效率:实现无人化连续作业,将人工从重复、繁重的上下料工作中解放出来,设备综合利用率提升30%以上。

- 保障产品质量:杜绝人为操作误差,加工一致性极高,显著降低废品率,提升产品竞争力。

- 降低综合成本:减少对熟练技工的依赖,降低长期人力成本。精准控制减少材料浪费。

- 增强生产柔性:通过程序切换,可快速适应小批量、多品种的生产模式,响应市场变化。

- 改善工作环境:将操作人员从噪音、切削液飞溅的环境中脱离,转向设备监控与维护,符合现代制造业人本理念。

- 数字化基础:为工厂实现智能制造、构建数字孪生车间提供可靠的数据源头与执行终端。

###

本铜质管件流体阀门配件智能加工车床机械手项目,不仅是单一设备的自动化改造,更是面向阀门制造行业智能化升级的整体解决方案。它将精密机械、先进控制与信息技术深度融合,致力于为客户打造稳定、智能、高效的“黑灯工厂”核心生产单元,是推动传统制造业向高端化、智能化转型的关键装备。